众所周知,固态电池是公认的,足以让人们热血沸腾的动力电池终极答案。

不过,随着这几年“固态电池”一词出现频率越来越高,却让人感觉有些头疼。

这不仅仅是因为雷声大雨点小,永远停留在量产落地的“前一秒”,还有一点更加关键:

固态电池,成了不少厂商搞文字游戏的重灾区。里面到底有多少“水分”,想要甄别需要耗费大量的精力。

好在,今年6月份中国汽车工程学会发布的《全固态电池判定方法》(T/CSAE 434-2025),首次明确了全固态电池的技术标准——

通过对电池电解质进行真空烘烤,测算前后的“失重率”。如果蒸发掉的“水分”含量不超过1%,则电池为全固态电池,否则为半固态或液态电池。

虽然明确了全固态电池定义之后,确实能一定程度缓解概念模糊问题。

但,这还不够。

半固态电池,依旧是个抽象的灰色地带。

先来个灵魂拷问,半固态电池到底算不算固态电池?

肯定有人说是,有人说不是,且公说公有理婆说婆有理。

除此之外,还有一些声音说,要在半固态电池里,再分个“准固态”电池出来,表示那些比全固态电池“水分”仅仅多一丢丢的电池。

具体液态、半固态、准固态的“水分”含量是多少,至今没有一个明确的标准文件落实在书面上。

换句话来说,这不就跟前段时间主管部门严打辅助驾驶领域的L2+、L2.5、L2.9999……之类的擦边球传播是一回事嘛。

不过好消息是,最近有消息曝出,相关主管部门正在考虑进一步规范固态电池话术,酝酿出台一份文件,将“半固态电池”统一命名为“固液电池”。

对此,很多人都举双手强烈赞成!

“固液电池”一词,可以说非常言简意赅的点明了其核心特征——即固态电解质与液态电解液共存,与传统液态电池和全固态电池划清了明显的界限。

也正因为这一命名中有“液”字存在,一定程度上可以抑制“固”字产生的高大上既视感。哪怕是不太懂新能源车的小白,也能直观地判断它的技术水平。

既然固液电池有望被归为一个全新品类,我们就借这个机会,重点聊聊固液电池的技术能力和未来的发展前景。

01. 固液电池为何能快速落地?

相比高不可攀的全固态电池,固液电池要亲民许多,已经应用在了不少场景中。

就比如蔚来的150度电池包、东风风神E70、岚图追光、智己L6 Max光年版、上汽MG4,以及北汽福田电动轻卡祥菱Q,这些都已经或即将搭载固液电池。

再比如手机领域,vivo X300 Pro、Fold5、Y500,iQOO Z10 Turbo+、Neo11、荣耀 Magic V5等机型上,不仅已经搭载固液电池,同时产品代际已经更新至第二代甚至第三代了。

还有储能电站,包括浙江龙泉100MW/200MWh、新疆巴里坤风光储能等项目,都已经实现了半固态电池商业化试点落地。

为何固液电池早早的就实现了商业化落地?可以从技术和产业两个角度去分析。

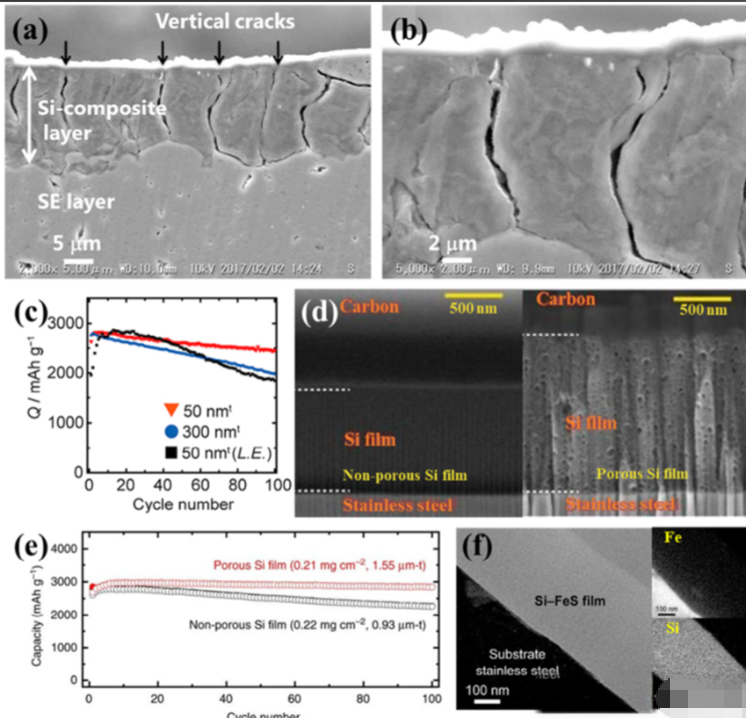

众所周知,目前全固态电池落地困难其中一个堵点,就是“界面问题”。

说白了,就是固体电解质和电极用时间久了之后,因热胀冷缩产生缝隙导致的接触不良。轻则充电变慢,重则电池损坏。

相比之下,固液电池的电解质由于存在流动性,某种程度上可以自动填补与电极接触的缝隙,可以大幅缓解界面问题。

因此,固液电池的电导率理论上要高于同材料基底的全固态电池。

电导率越高,意味着越容易把电池充电速度做上去。

目前市面上在售的固液电池,已经可以做到3C倍率充电了,而停留在实验室阶段的全固态电池,充电倍率达到1C都十分困难。

此外在产线兼容方面,固液电池相比全固态电池也有着相当明显的优势。

液态电池产线做全固态电池产线升级,需要做大量的生产设备调整,基本上要投入原产线成本的2-3倍左右。

全固态电解质根据材料的不同,往往需要进行高温烘烤烧结,有的甚至需要高达1000℃。

原本湿法涂布/辊压环节,到了全固态电池这都要换成高精度的干法搅拌设备,还要为了消除全固态电解质空隙,引入冷/热静压机。

成本更低的卷绕工艺也用不了了,得全部上叠片机,而且还要保证足够的精度。

同时,全固态电解质的整个生产过程,全程都要保证绝对干燥,要求远高于电解液的生产。

相比之下,从液态电池产线改造为固液电池产线,难度和成本就要低得多,80%左右的产线都可以完全沿用原有的体系。

就拿卫蓝新能源的固液电池产线为例,有80%以上的生产设备都是直接复用液态电池产线的,总体投资成本比传统液态电池产线只增加了10%左右。

做固液电池产线改造,大体上只需要重点关注两个方面:

一是在固液电解质制备环节,只需要在隔膜涂布环节添加相应的固态电解质颗粒进行混合涂层即可,且烘烤只需要在80-120℃中低温条件下即可完成。

二是在电池检测环节,需要在产线末端新增一个面阻抗测试仪,来确保固液电解质与电极接触的稳定性。

因此在成本方面,固液电池的优势十分明显,已经十分接近液态电池了。

根据孚能科技测算,目前固液电池的生产成本,已经可以做到液态电池成本的1.2倍了。未来随着进一步规模化,有望降到只比液态电池贵10%甚至5%。

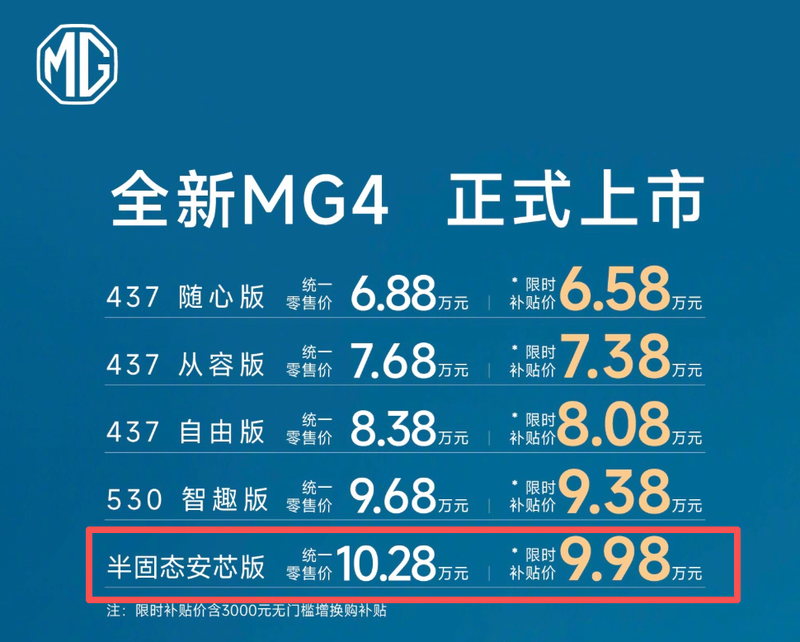

这或许也解释了为什么,搭载固液电池的全新MG4能将售价压到10万元以内。

简单总结来说,就是固液电池产线改造成本可控,使其生产成本接近于液态电池。同时可靠性相比全固态电池更好,充电速度更快。

因此在短期落地方面,固液电池相比全固态电池具有相当大的优势。

02. 固液电池真的能干掉液态电池?

相信肯定有朋友要问,固液电池会不会取代液态电池,成为新时代电池领域的潮流呢?

我们不妨分析一下,固液电池与液态电池相比的优势和劣势。

与液态电池相比,固液电池最显著的优势就是安全,尤其是可以大幅缓解让液态电池头疼的自燃问题。

因为固液电池本质上就是把液态电池中部分易燃易爆的电解液,替换成了不易燃烧的固态电解质,混合后的电解质会形成了一种类似果冻凝胶或是泥浆的状态。

这使得固液电池可以轻松通过火烧、针刺等极端试验。

也正是由于其不易燃的特性,理论上在正负极材料的选择上可以更加激进,从而提升电池整体的能量密度。

比如正极方面,可以采用一度因安全性被市场冷落的高镍三元材料NCM811,以及能量密度更炸裂的富锂锰基,负极方面则可以大幅提升硅的含量,甚至直接上锂金属都是有可能的。

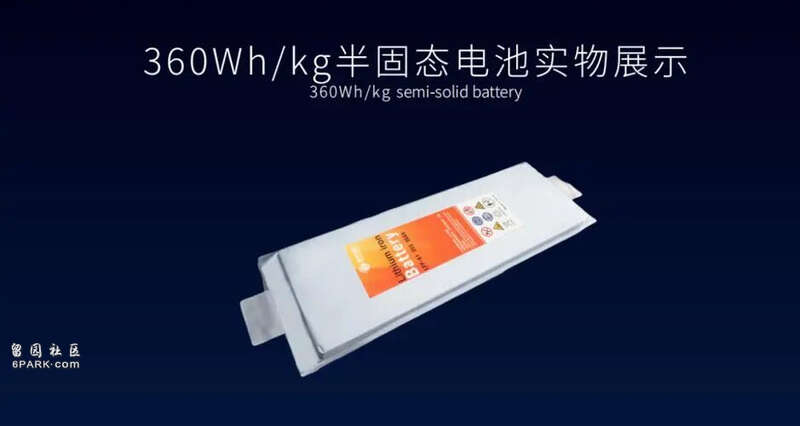

理论上来说,固液电池的能量密度是有望达到400Wh/kg的,可以远高于目前主流的磷酸铁锂电池(180Wh/kg)或传统三元锂电池(300Wh/kg)。

同时,由于固液电池电解质材质上比液体更“硬”,一定程度上可以抑制锂枝晶的增长。

所以理论上固液电池的寿命要高出不少,更不容易出现锂电池用久了、锂离子罢工率越来越高,从而导致的电池容量衰减。

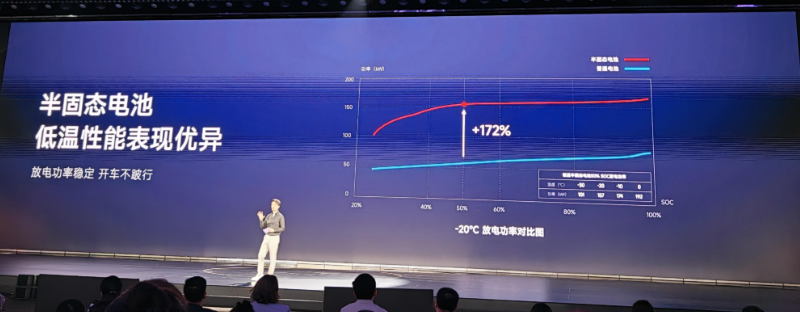

此外,固液电池还有一个比较明显的优势,就是低温性能。

同样在没有电池预热的保护下,-20℃时液态电池的容量往往要打6-7折,而固液电池容量则可以保持在85-90%。

液态电池在低温下,之所以会出现容量衰减,是因为电解液会因为温度降低而黏度激增,造成锂离子扩散速率大幅下降。

而固液电池这边,锂离子可以通过固态电解质构成的“传导骨架”进行移动,受电解液变黏的影响较小,依旧可以保证离子传输效率。

不过相对的,固液电池也有其存在的劣势——电导率。

固液电池的电导率虽然理论上高于全固态电池,但要跟液态电池比的话,还是有一定差距。

通常室温之下,电解液的电导率在10⁻² S/cm,而氧化物固液电解质电导率大约在10⁻³ S/cm。

也就意味着固液电池在充电速度方面,理论上是不及液态电池的。液态电池现在已经能做到5C甚至12C超充了,但目前在售的固液电池最高只能做到3C。

究其原因,除了电解液减少导致电解质中可自由移动的锂离子减少以外,还与前面提到的界面问题有关。

毕竟相比黏黏糊糊的固液混合体,纯液态的电解液电极接触起来还是更容易产生微小缝隙,便于让锂离子顺利穿过。

总体上来说,固液电池在安全性、能量密度上限、低温衰减率方面相比液态电池有一定的优势,成本也已经十分接近。而劣势方面主要体现在充电速度方面。

鉴于现在800V架构已经在车圈大规模普及,甚至都渗透到增程和混动领域了。

固液电池想要实现对传统液态电池的大规模替代,必须要克服电导率偏低这个硬伤。

这,已经成了不少电池工程师们的重要课题。

比如,将固液电解质中保留的电解液部分做的更靠近电极一些,有些类似于海绵“一半干一半湿”,让电解质与电极接触时更接近“固-液”接触,从而起到降低阻抗,缓解电导率低的目的。

再比如,可以在电解质与电极接触面之间,引入类似钴酸锂颗粒的物质,形成过渡层,理论上和上面的方法类似,都是想方设法让电极与电解质充分接触。

03. 写在最后

根据中国汽车工程学会发布的《节能与新能源汽车技术路线图3.0》这份“汽车未来的剧本”,全固态电池会在2030年实现小规模应用,2035年进行全球推广。

如果考虑到近年来新能源车的加速发展,这一时间节点大概率会提前,不太可能会错后。

而此次“固液电池”的更名,可以说是动力电池行业在飞速发展的过程中,从混沌走向进一步规范的关键一步。

其意义不仅在于名称本身,更在于重塑市场认知、引导技术路线、保护消费者权益、推动产业升级。

术语规范之后,主管部门就可以有所依据,去制定电解质比例、安全测试、性能指标等一系列配套标准,为电池行业的玩家们指明方向。

液态电池向固液电池的健康过渡,也将会成为全固态电池真正实现落地路上,不可或缺的基石。

至于2030年固态电池还会给我们带来哪些惊喜,敬请期待。